制药车间洁净室行车的等级标准与车间的空气洁净度要求紧密相关。它们要求行车自身必须满足严格的洁净度和防污染设计标准,其核心目标是确保行车在物料搬运过程中不会成为污染源。

一、洁净室等级标准

1、A级:对应 百级 (ISO 5),最高防尘标准。行车需具备极低的发尘量和卓越的密闭性,通常用于无菌药品生产、灌装线等最关键工艺区域。

2、B级:作为A级区的背景区域,行车同样需满足高洁净度要求,常与A级层流罩配合使用。

3、C级:对应 千级 (ISO 6),行车需进行全面的防尘设计,如封闭式结构、专用聚氨酯车轮等,适用于原料药生产、无菌药品的非关键工序。

4、D级:对应 万级 (ISO 7),行车需进行基础防尘处理,如表面光滑、减少积尘点,常用于药品外包装、口服固体制剂车间等对洁净度要求稍低的区域。

二、如何选择无尘室行车

1、明确工艺需求:

首先要根据药品生产的具体工序(如是否无菌操作、产品暴露于环境的风险)来确定所需的无尘室等级。

2、关注行车配置细节:

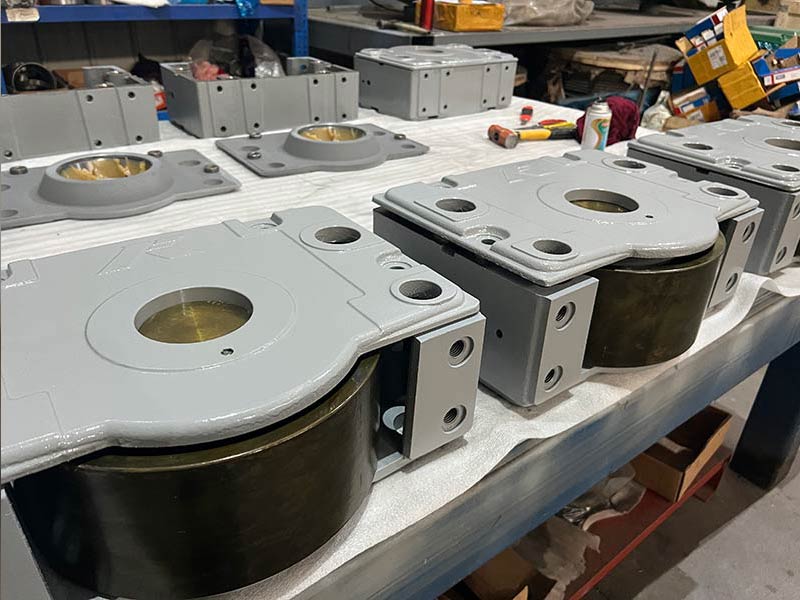

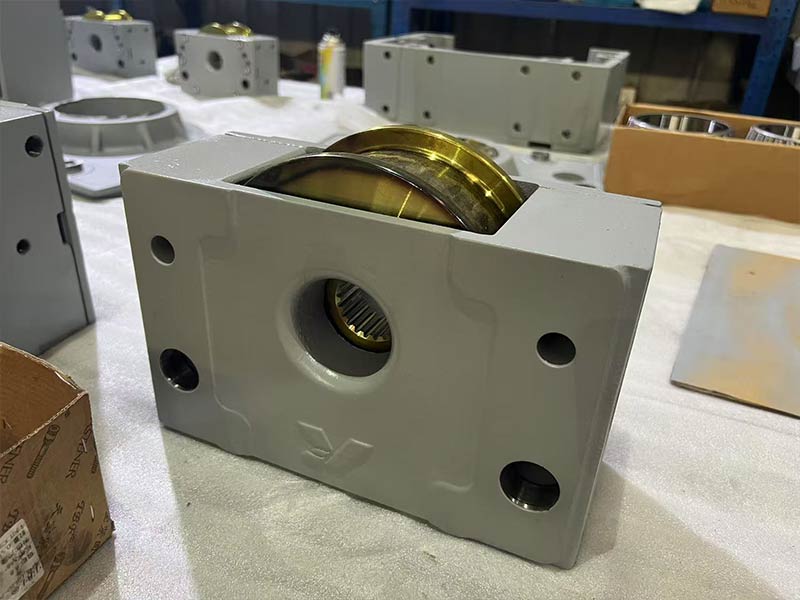

重点关注行车的防尘设计,例如是否采用封闭式桥架和端梁、专用的低发尘聚氨酯车轮、是否配备清洁接口便于维护等。

3、验证与合规性:

确保行车供应商能够提供符合GMP(药品生产质量管理规范) 要求的验证文件,证明其能够在相应洁净度环境下稳定运行。

4、考虑综合环境参数:

无尘室内的温度、湿度、压差也是重要的环境参数,行车的运行不应干扰这些参数的稳定。

总结

制药车间无尘室行车的等级标准需综合洁净度等级、材料工艺、空气动力学设计、验证流程及维护规范,确保符合ISO 14644-1、GMP及行业特殊要求,实现高效、安全、可追溯的物料搬运,保障产品质量与生产环境稳定性。