AGV(自动导引车)驱动轮是车辆运动系统的核心部件,直接影响其负载能力、运动精度和运行稳定性。当前主流驱动轮以聚氨酯包胶轮为主流,结合电机、减速机与转向机构实现高效驱动,其技术特性与应用场景如下:

一、核心结构与工作原理

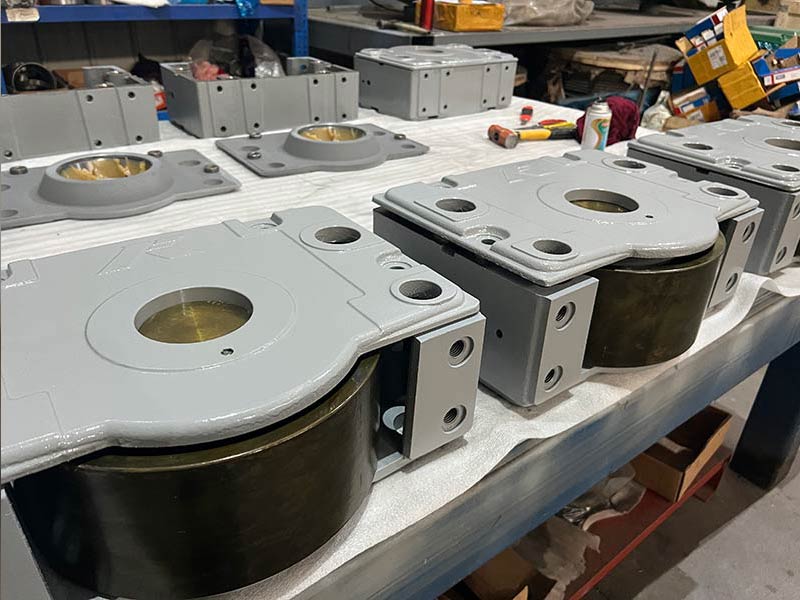

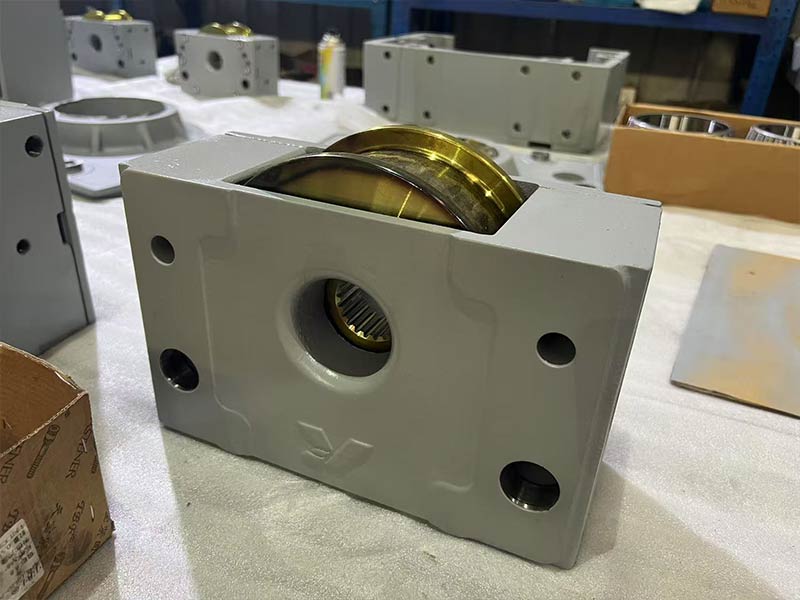

1、驱动轮组件

轮体结构:金属轮芯(如铸钢或铝合金)外包覆高耐磨聚氨酯胎面,通过热压或注塑工艺实现紧密结合,确保高承载与抗撕裂性能。

动力系统:采用高扭矩感应电机(如4kW感应电机),搭配行星减速机降低转速、增大扭矩,满足重载需求。

转向机构:通过绝对值编码器实现转向角度精确控制,配合机械限位开关提供双重保护,确保转向稳定性。

2、运动控制原理

差速驱动:双驱动轮通过转速差实现转向,支持前进、后退、侧移及原地旋转,适用于狭窄空间作业。

舵轮集成设计:将驱动与转向功能整合,减少空间占用,提升转向灵活性,常见于重载型AGV。

导航反馈:通过霍尔传感器或编码器反馈行驶速度与距离,结合磁导航、激光导航或视觉导航技术,实现毫米级路径精度。

AGV小车驱动轮

二、关键性能优势

1、高承载与耐磨性

聚氨酯胎面耐磨性是普通橡胶的3-5倍,磨损率仅为0.01-0.10 cm³/1.61km,可承受6吨以内设备/货物,短时间支持3倍过载,满足矿山、港口等重载需求。

案例:300吨室外重载AGV配置12套驱动总成、24台电机,通过协同控制技术实现精准搬运。

2、抗冲击与减震降噪

聚氨酯弹性模量适中,能有效吸收地面不平带来的冲击,保护内部精密传感器和电子元件。

滚动噪音较钢轮降低20%-30%,适用于医院、超市等对噪音敏感的场所。

3、耐环境腐蚀

对油脂、弱酸弱碱等常见工业化学品有较强抵抗力,避免因腐蚀导致的材料老化,延长轮子寿命。

适用温度范围:-40℃至+80℃,满足冷链、化工等极端环境需求。

三、典型应用场景

1、自动化立体仓库

作为堆垛机行走轮,支撑设备沿轨道平稳运行,完成货物存取任务。其低滚动阻力(较钢轮降低30%)和减震性能,可提升作业效率并降低故障率。

2、制造业生产线

在装配线、包装线等场景中,支撑自动化设备沿预定路径运行,承受重载和冲击。

案例:某电子厂采用聚氨酯驱动轮后,设备停机时间减少40%,年维护成本降低30%。

3、冷链与特殊环境

在冷库、化工车间等极端环境中,聚氨酯轮抵抗低温脆化和化学腐蚀,确保设备稳定运行。

4、重载搬运与户外作业

麦克纳姆轮型AGV采用斜向辊子设计,实现360°回转和万向横移,适用于飞机、高铁等大型部件的搬运。

案例:某矿山AGV采用聚氨酯驱动轮后,在崎岖路面连续运行2000小时无故障,较传统橡胶轮寿命延长3倍。

AGV小车聚氨酯轮

四、技术发展趋势

1、模块化与标准化

驱动单元、转向系统等模块化设计,便于快速维护与升级;标准化接口降低集成成本,推动AGV技术普及。

2、智能化与预测性维护

通过机器学习优化路径规划,提升运行效率;大数据分析预测驱动轮磨损,实现预防性维护,减少停机时间。

3、材料创新与结构优化

研发更高性能的聚氨酯复合材料,进一步提升耐磨性和抗撕裂性能;优化轮体结构设计,适应更复杂的地面条件。

AGV小车驱动轮以金属轮芯配聚氨酯胎面为核心,集成电机、减速机与转向机构,具备高承载、耐磨、抗冲击、减震降噪及耐腐蚀等优势,支持差速驱动与舵轮集成设计,广泛用于自动化仓库、制造业、冷链及重载搬运场景。未来,模块化、智能化与材料创新将推动其向更高效、易维护的方向发展。