在半导体制造中,OHT(Overhead Hoist Transport,高架吊运系统)聚氨酯轮的稳定运行直接影响晶圆搬运效率与洁净度。以下从日常检查、清洁维护、性能监测、故障处理四个维度,提供系统化的维护方案。

一、日常检查:预防性维护的核心

1、外观检查

磨损检测:使用游标卡尺测量轮缘厚度,初始厚度为20mm时,若磨损至15mm需标记并跟踪,低于13mm必须更换(避免因轮径减小导致定位偏差)。

裂纹/剥离:观察聚氨酯层与轮毂结合处是否有裂纹或剥离,尤其在轮缘与胎面交接处(此处应力集中易开裂)。

异物附着:检查轮面是否有金属屑、晶圆碎屑等异物嵌入,避免划伤轨道或产生微粒污染。

2、运行状态监测

噪音与振动:在OHT空载运行时,使用噪音计(距离车轮1米处)监测噪音是否超过60dB(A),异常噪音可能源于轴承磨损或轮缘变形。

定位精度:通过激光测距仪检查OHT停靠位置偏差,若连续3次偏差超过±0.1mm,需检查车轮磨损或轨道平整度。

3、紧固件检查

轮毂螺栓:每月检查轮毂与OHT车体连接螺栓的扭矩,使用扭矩扳手校准至设计值(通常为80-100N·m),防止松动导致车轮偏移。

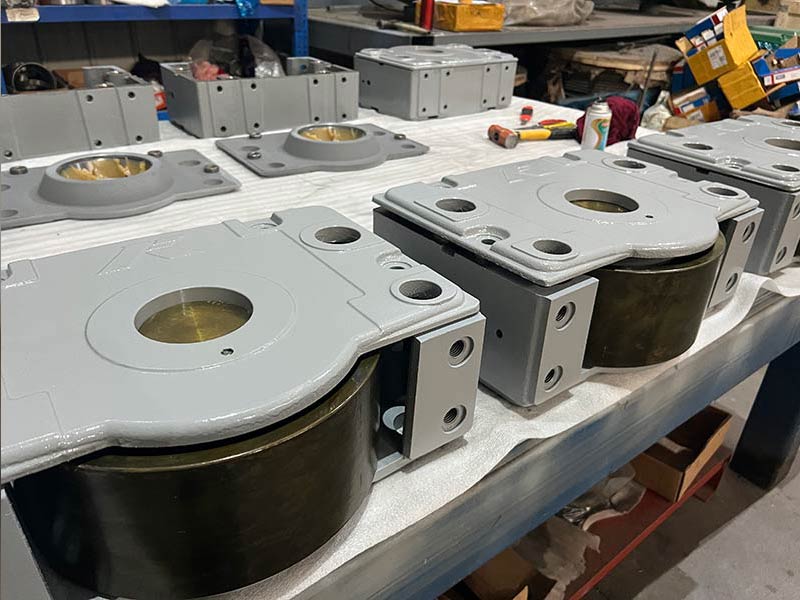

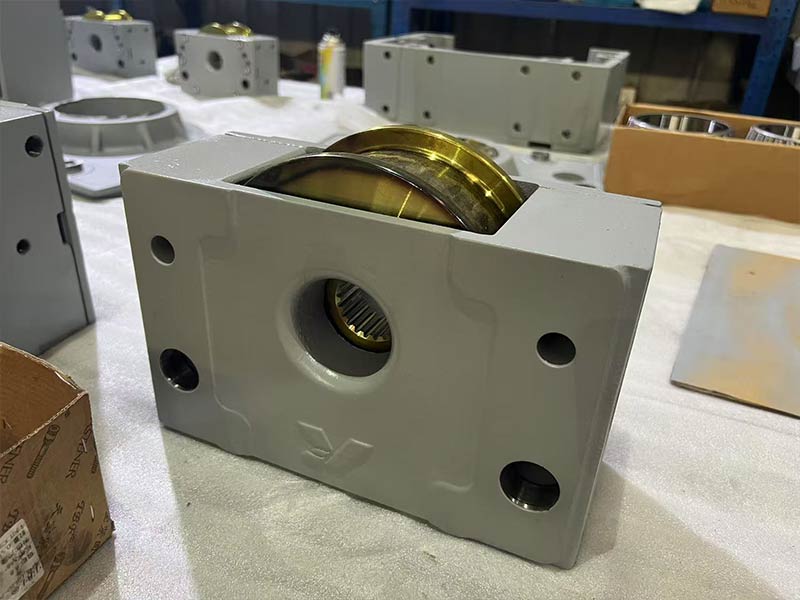

OHT聚氨酯轮

二、清洁维护:洁净度保障的关键

1、表面清洁

干式清洁:每日使用无尘布蘸取异丙醇(IPA)擦拭轮面,去除油脂和微粒,避免使用含硅清洁剂(可能污染晶圆)。

湿式清洁:每周使用去离子水冲洗车轮,配合低压空气吹干,防止水渍残留导致腐蚀。

2、轨道清洁

轨道异物清理:每日检查轨道表面是否有金属碎屑或灰尘堆积,使用真空吸尘器清理,避免车轮碾压产生微粒。

润滑管理:轨道润滑需使用半导体专用氟素润滑脂,每月补充一次,防止润滑脂污染洁净室环境。

三、性能监测:数据驱动的维护决策

1、负载监测

实时数据采集:在OHT控制系统中集成压力传感器,监测车轮负载是否超过设计值(通常为300-500kg),超载会加速聚氨酯层磨损。

负载分布分析:通过数据分析软件,检查同一OHT不同车轮的负载差异,若某车轮长期超载,需调整OHT平衡或更换车轮。

2、温度监测

红外测温:每月使用红外热像仪扫描车轮表面温度,正常运行温度应低于60℃,高温可能源于轴承故障或摩擦过大。

3、电阻率测试

防静电性能验证:每季度使用表面电阻测试仪检测车轮电阻率,确保在10⁶ - 10⁹Ω范围内,防止静电放电损伤晶圆。

四、故障处理:快速响应与根本解决

1、常见故障及处理

| 故障现象 | 可能原因 | 处理措施 |

| 轮面不均匀磨损 | 轨道不平或车轮偏心 | 调整轨道平整度或更换车轮 |

| 运行噪音增大 | 轴承损坏或轮缘变形 | 更换轴承或校正车轮 |

| 定位精度下降 | 轮径减小或轨道污染 | 更换车轮或清洁轨道 |

| 静电放电 | 防静电涂层脱落 | 重新涂覆防静电涂层或更换车轮 |

2、备件管理

安全库存:保持轮毂、聚氨酯包胶层、轴承等关键备件的库存,建议储备量满足24小时内更换需求。

供应商协作:与聚氨酯轮供应商签订快速响应协议,确保紧急情况下48小时内到货。

3、维修记录

数字化管理:使用CMMS(计算机化维护管理系统)记录每次维护时间、更换部件、故障原因,通过数据分析预测车轮寿命。

五、维护周期建议

| 维护项目 | 周期 | 说明 |

| 外观检查 | 每日 | 重点检查磨损、裂纹、异物 |

| 清洁维护 | 每周 | 表面清洁与轨道清理 |

| 负载与温度监测 | 每月 | 数据分析与红外测温 |

| 电阻率测试 | 每季度 | 防静电性能验证 |

| 全面检修 | 每年 | 拆卸车轮检查内部轴承与轮毂状态 |

六、注意事项

1、操作规范:维护人员需穿戴无尘服、手套,使用防静电工具,避免人为污染。

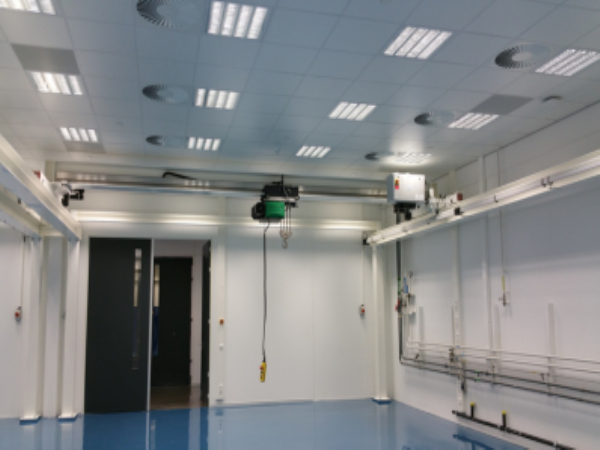

2、环境控制:维护作业需在Class 100洁净室内进行,使用FFU(风机过滤单元)维持洁净度。

3、废弃物处理:更换下的聚氨酯轮需按半导体废弃物处理流程,避免污染环境。

通过以上系统化的维护保养,可显著延长OHT聚氨酯轮的使用寿命(从常规3-5年延长至5-8年),降低半导体产线因车轮故障导致的停机时间(从年均20小时降至5小时以内),同时确保晶圆搬运的洁净度与稳定性。