选择适合特定应用的AGV防滑驱动轮需从负载能力、地面条件、环境适应性、驱动类型、材料特性五大维度综合评估,具体如下:

一、负载能力:根据AGV载重匹配轮子参数

1、单轮承载力

轻载场景(如电商仓库):单轮承载0.5-1吨,可选硬度80-85A的聚氨酯轮,兼顾减震与耐磨性。

重载场景(如汽车制造、港口):单轮承载需达3-6吨,需选择硬度92A以上的聚氨酯轮,并采用六轮结构分散压力(如30吨集装箱搬运AGV单轮承载6吨,安全系数2.5)。

案例:某汽车装配厂AGV载重15吨,选用95A硬度聚氨酯轮,设备故障率下降40%,年维护成本减少20万元。

2、动态负载稳定性

聚氨酯材料抗压强度高,在动态负载下不易变形,确保AGV运行平稳,避免因轮子塌陷导致的路径偏移。

二、地面条件:适配不同材质与摩擦系数

1、光滑地面(如环氧地坪)

需高摩擦系数材料,聚氨酯橡胶摩擦系数达0.6以上,远高于普通橡胶的0.3。

纹路设计:采用深沟槽或V型纹路,增强排水和自清洁能力,减少湿滑表面打滑风险。

案例:某食品加工厂AGV地面常有水渍,使用聚氨酯防滑轮后打滑率从每月5次降至1次以下。

2、粗糙或不平整地面

需悬挂系统确保驱动轮与地面接触,避免悬空打滑。例如,港口AGV通过弹性悬挂结构攻克地面高低不平难题。

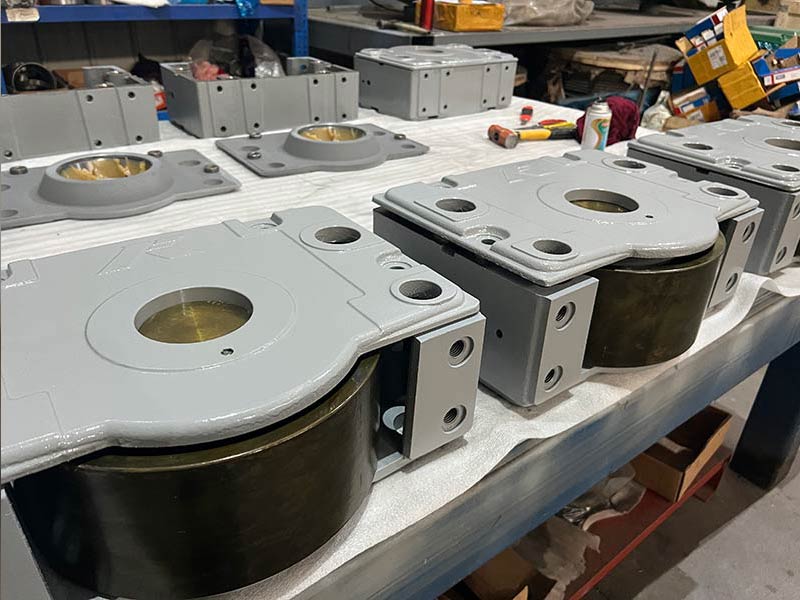

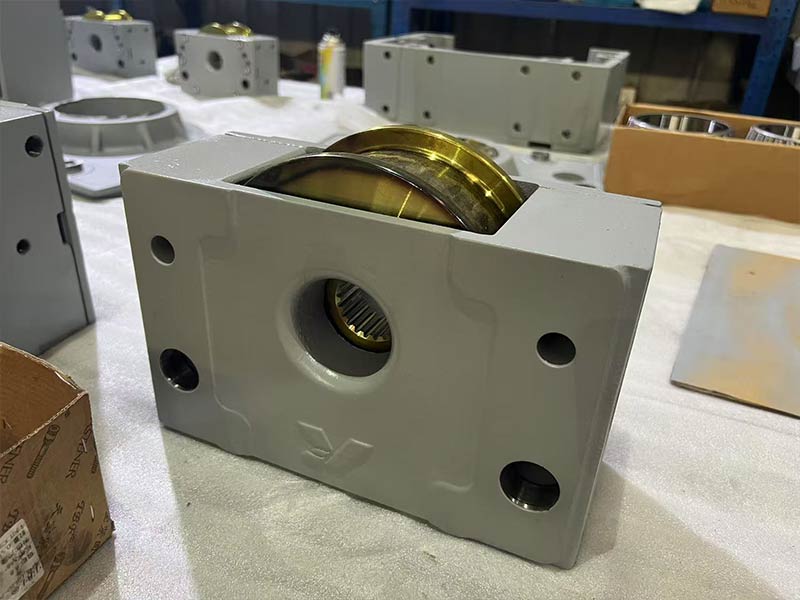

AGV防滑驱动轮

三、环境适应性:耐温、耐腐蚀与防爆需求

1、高温环境(如冶金车间)

聚氨酯连续工作温度范围-30℃至80℃,短时耐受130℃高温。

2、低温环境(如冷链仓储)

低温润滑系统防止齿轮卡滞,-25℃环境下持续运行,保障疫苗、生鲜等物资及时配送。

3、腐蚀性环境(如化工仓库)

聚氨酯对油脂、弱酸弱碱有较强抵抗力,体积膨胀率≤5%,寿命较橡胶轮延长3倍。

四、驱动类型:平衡灵活性与成本

1、差速驱动轮

结构:车体两侧对称布置驱动轮,通过转速差实现转向。

优势:成本低、控制简单,灵活性高(可360°旋转)。

局限:负载能力有限(通常≤1吨),对地面平整度要求苛刻。

适用场景:电商仓库、零售等环境较好的场景。

2、双舵轮驱动

结构:车体前后各安装一个舵轮,搭配从动轮。

优势:实现360°回转与万向横移,灵活性高,稳定性强。

局限:成本较高,对电机控制算法要求高。

适用场景:汽车制造工厂、停车场等需要高灵活性的场景。

3、麦克纳姆轮

结构:轮毂上安装斜向辊子,通过协同运动实现平移、旋转及斜向移动。

优势:载重能力达10吨以上,灵活性高,适合高精度要求及有限空间。

局限:成本高,结构复杂,对地面平整度要求高。

适用场景:飞机、高铁生产制造场景。

五、材料特性:聚氨酯的综合性优势

1、耐磨性

聚氨酯耐磨性是橡胶的3-5倍,高频次启停场景下(如每日启停超2000次),轮胎表面磨损率≤0.05mm/月。

2、抗撕裂性

抗撕裂强度达15MPa,可承受地面异物(如螺丝、金属屑)冲击而不破损,减少停机维修频率。

3、轻量化与节能

聚氨酯密度(1.1-1.2g/cm³)低于橡胶(1.5g/cm³)和金属(7.85g/cm³),轮重减轻30%,降低电机负载,延长电池续航20%。以负载1吨的AGV为例,单日运行100公里可节省电量约2kWh,年减碳1.2吨。

六、智能集成:传感器与自诊断系统

1、状态监测

内置压力传感器与温度传感器,实时监测轮周受力与胎面温度,通过物联网技术上传数据至云端。

2、故障预警

结合机器学习算法分析运行数据,自动识别异常振动或轮速偏差,提前预警潜在故障。

选择聚氨酯AGV驱动轮需综合考量:根据载重匹配轮子硬度与结构,确保负载稳定;针对地面条件选纹路与悬挂系统防打滑;适配环境选耐温、耐腐蚀或防爆材质;按灵活性与成本选差速、双舵轮或麦克纳姆轮;利用聚氨酯耐磨、轻量化优势,结合智能传感器实现状态监测与故障预警,提升运行效率与可靠性。