食品车间聚氨酯包胶轮的日常维护需兼顾清洁、性能监测与安全操作,以确保其符合食品卫生标准并延长使用寿命。以下是具体维护要点:

一、日常清洁与消毒

1、清洁频率

每日清洁:使用75%医用酒精或食品级消毒剂(如过氧化氢)擦拭轮体表面,去除面粉、糖粉、油脂等残留物。

每周深度清洁:拆解轮组,用软毛刷清理轮毂缝隙中的积尘,避免微生物滋生。

2、清洁禁忌

禁用含氯溶剂:如84消毒液会腐蚀聚氨酯导电网络,导致防静电性能下降。

避免高压水枪直冲:防止水分渗入轴承,引发锈蚀或润滑脂乳化。

二、性能监测与调整

1、磨损检查

厚度测量:每月用游标卡尺测量包胶层剩余厚度,若≤5mm(原厚度20mm为例)需立即更换,防止轮芯暴露污染食品。

裂纹检测:目视检查轮体表面是否有龟裂,若裂纹深度>1mm或呈放射状扩展,需停用更换。

2、弹性测试

按压法:用手指按压轮体,正常弹性应能在3秒内恢复原状。若回弹缓慢或出现压痕,说明材料老化,需更换。

硬度检测:每季度用邵氏硬度计测量,若硬度偏差>±5A(如原硬度A85,现>A90或<A80),需调整配方或更换轮体。

3、噪音与振动监测

运行噪音:正常应≤65dB(距轮1米处测量)。若噪音>70dB,可能因轴承磨损或轮体不平衡,需检修。

振动分析:用振动仪检测轮轴振动值,若>5mm/s,需检查轮芯与轴承的同轴度。

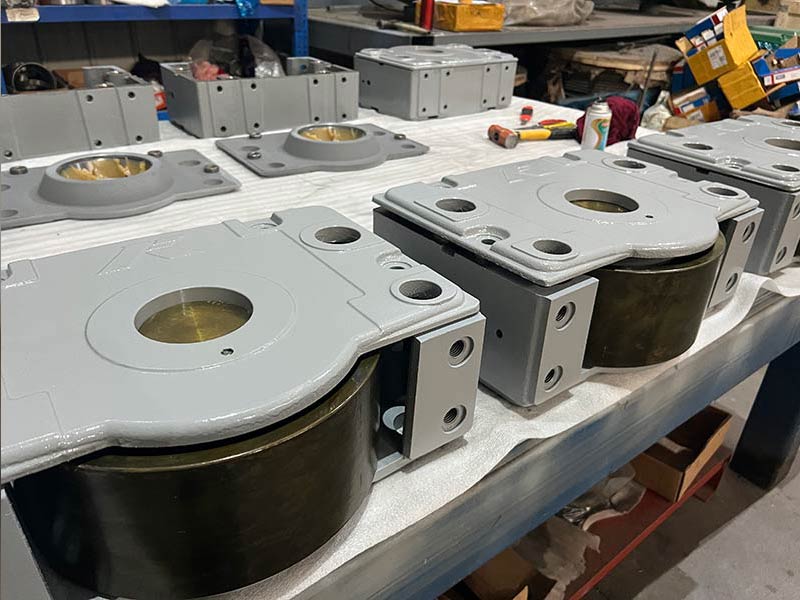

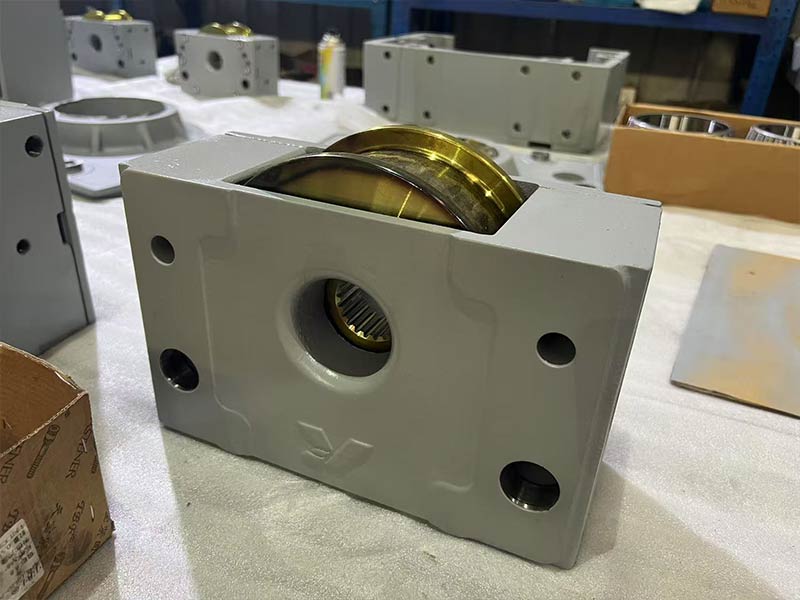

食品车间聚氨酯包胶轮

三、轴承与润滑维护

1、润滑周期

食品级润滑脂:每季度加注一次(如Klübersynth UH1 6-150),用量为轴承空间的1/3,避免过量导致泄漏污染食品。

高温环境:若车间温度>80℃,需缩短润滑周期至每月一次,防止润滑脂碳化。

2、轴承检查

转动灵活性:手动旋转轮体,应无卡滞或异响。若转动阻力增大,可能因润滑不足或轴承磨损,需拆解检查。

温度监测:运行中轴承温度应≤65℃(红外测温仪检测)。若>80℃,可能因过载或润滑失效,需停机检修。

四、环境控制与存储

1、温湿度管理

运行环境:保持车间温度-30℃至120℃(根据轮体耐温范围调整),湿度≤65%RH,防止聚氨酯吸湿膨胀或低温脆化。

停机存储:长期停用时,将轮组悬挂在干燥通风处,避免地面堆放导致变形。

2、防腐蚀措施

避开腐蚀性物质:远离酸碱清洗剂、消毒液存储区,防止材料溶胀或导电网络破坏。

轮芯防护:若轮芯为钢制,需定期涂覆食品级防锈油(如WD-40特种防锈剂),防止锈蚀污染食品。

五、安全操作规范

1、负载控制

严禁超载:按轮体额定载荷(如2吨/轮)使用,超载会导致包胶层剥离或轮芯变形。

均匀分布:多轮组使用时,确保载荷均匀分配,避免单轮过载。

2、急停与防撞

安装缓冲装置:在轮组前方加装橡胶防撞块,减少紧急制动时的冲击力,防止轮体裂纹。

避免急转弯:高速运行时(如线速度>200m/min),需提前减速,防止离心力导致包胶层脱落。

六、维护记录与追溯

1、建立维护档案

记录每次清洁、润滑、更换的时间、操作人及检测数据,便于追溯问题根源。

2、供应商协同

定期与轮体供应商沟通使用反馈,优化配方(如提升耐温性或防静电性能)。

留存轮体批次号,若发生质量问题可快速追溯。

七、常见问题与解决方案

| 问题 | 原因 | 解决方案 |

| 轮体发粘 | 接触油脂后溶胀 | 改用耐油型聚氨酯配方,或增加防护涂层 |

| 防静电失效 | 导电网络被腐蚀 | 禁用含氯溶剂,改用酒精清洁 |

| 轮体异响 | 轴承磨损或润滑不足 | 更换轴承,加注食品级润滑脂 |

| 包胶层剥离 | 超载或温湿度突变 | 严格控制负载,避免急冷急热 |

通过以上维护措施,食品车间聚氨酯包胶轮的使用寿命可延长至5-8年,同时确保生产环境符合GMP/HACCP标准,降低食品污染风险。